A medida que evolucionan los entornos industriales, la demanda de componentes resilientes ha llevado a desarrollos significativos en el campo del control de flujo. Entre los componentes que se ven la atención renovada están los Bola de foca dura y el válvula de bola de sello , los cuales son fundamentales para la funcionalidad de varios sistemas de alta presión y alta temperatura. Las industrias como la petroquímica, la generación de energía y la minería requieren cada vez más equipos que puedan soportar condiciones desafiantes mientras mantienen un rendimiento confiable.

La bola de foca dura se reconoce principalmente por su resistencia robusta al desgaste, la corrosión y el estrés térmico. A diferencia de las alternativas de asiento suave, puede mantener su estructura y efectividad incluso en sistemas de fluidos duros. Los ingenieros están centrando más atención en el tratamiento de la superficie y la composición del material de estos componentes. Los recubrimientos de aleación, el mecanizado preciso y las técnicas avanzadas de tratamiento térmico contribuyen a mejorar el rendimiento de la bola de sello duro sin comprometer la eficiencia o la durabilidad.

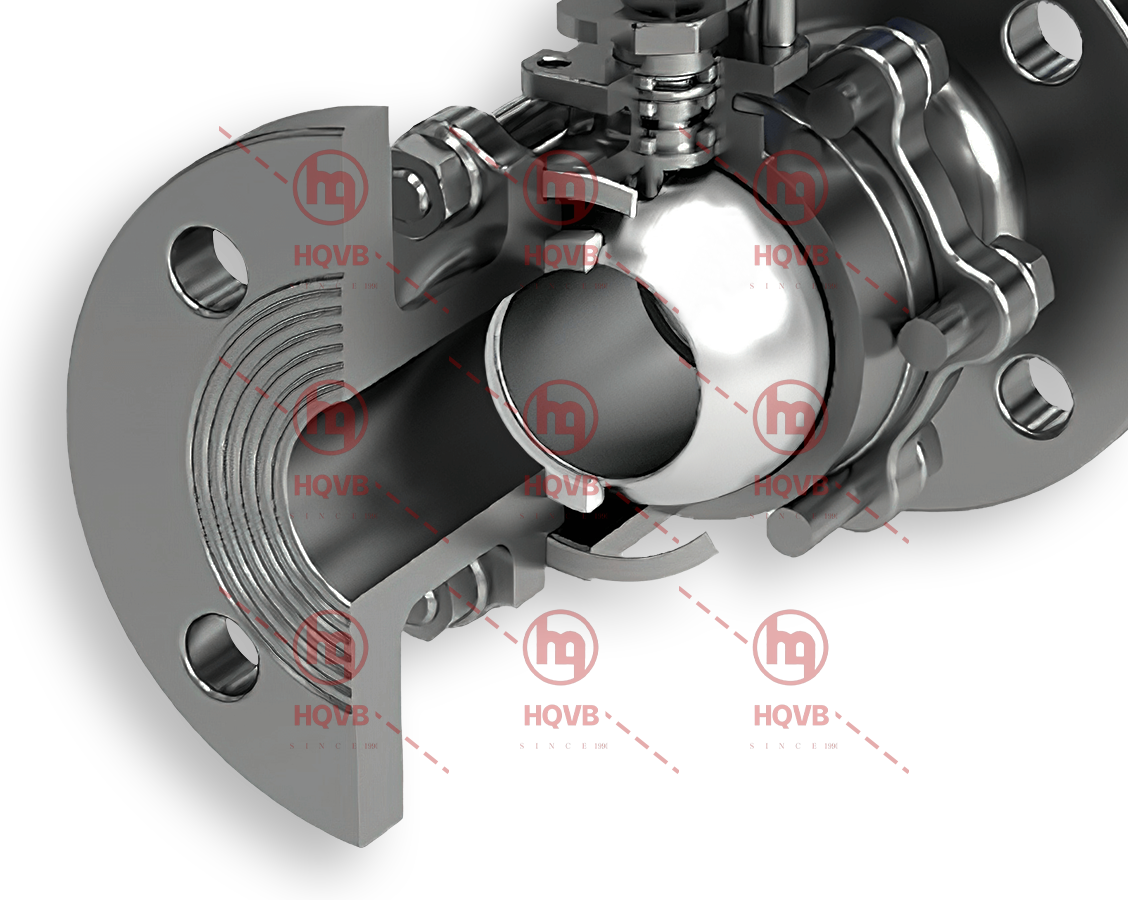

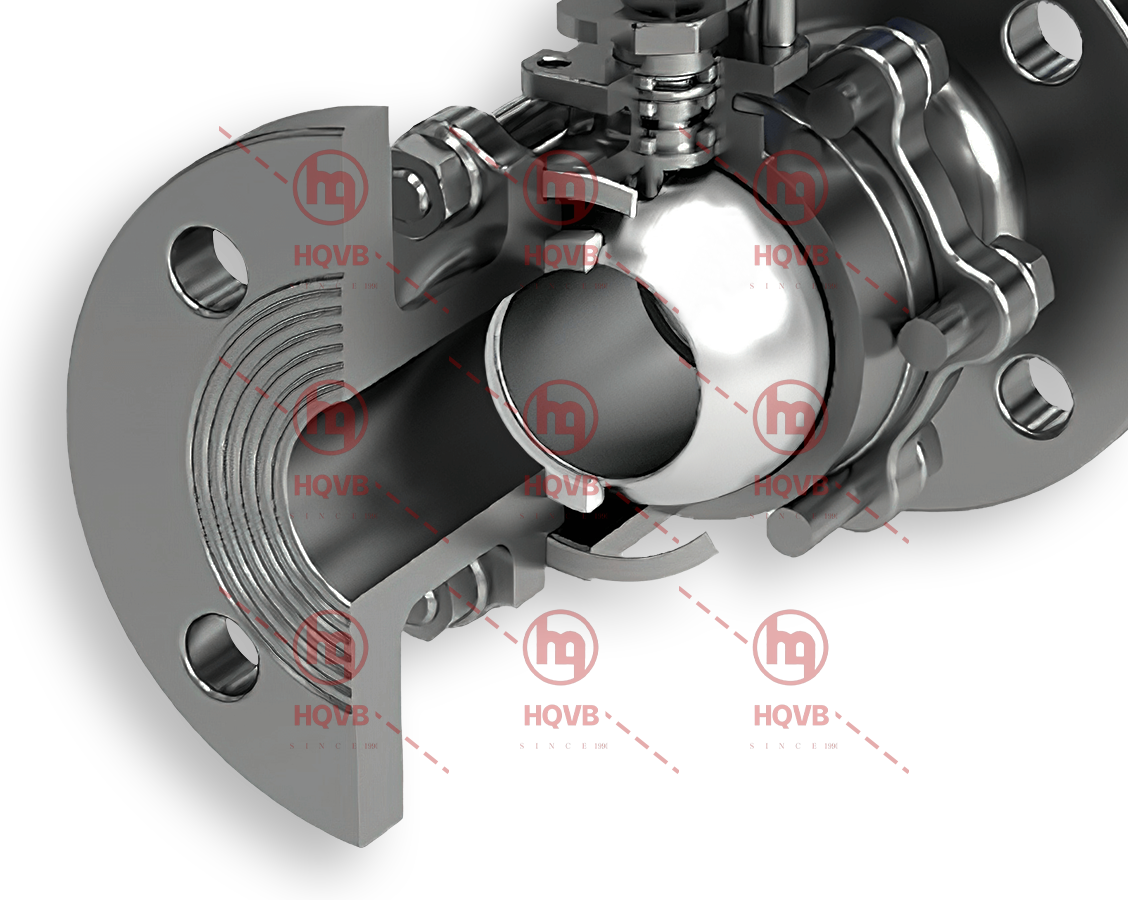

La válvula de bola de sello juega un papel integral en el control del flujo de líquidos y gases en sistemas complejos. Conocidas por sus estrictas capacidades de cierre, estas válvulas a menudo se usan en procesos donde la fuga es inaceptable. Con la creciente conciencia de la sostenibilidad y la conservación de los recursos, existe un impulso para mejorar el rendimiento del sellado al tiempo que reduce la frecuencia de mantenimiento. En este contexto, la compatibilidad entre la válvula de bola de sello y la bola de sello duro se ha convertido en un tema de estudio y refinamiento cercanos.

Las instalaciones modernas ahora otorgan una prima en una vida útil más larga y un tiempo de inactividad reducido. Este cambio ha influido en cómo los fabricantes diseñan y prueban tanto la bola de foca dura como la válvula de bola de foca. Los entornos operativos simulados se utilizan cada vez más en el desarrollo de productos para predecir el comportamiento del material y los puntos de falla. Como resultado, los productos que ingresan al mercado a menudo están más alineados con las demandas de uso reales en lugar de los modelos teóricos.

Uno de los cambios notables en este segmento es la adopción de conjuntos de válvulas modulares. Con un enfoque modular, los técnicos pueden reemplazar o actualizar la bola de sello duro de forma independiente, extendiendo la vida útil de la válvula de bola de sello sin tener que reemplazar toda la unidad. Esta característica aporta flexibilidad adicional a las operaciones de mantenimiento de las instalaciones y permite una respuesta más personalizada a los requisitos específicos del sistema.

Otra área que ve el avance está en la integración de la automatización. Muchos sistemas de válvula de bola de sello ahora cuentan con sensores de posición y capacidades de actuación remota, que son especialmente beneficiosas en las operaciones a gran escala donde la intervención manual es difícil o peligrosa. A medida que la bola de foca dura continúa siendo refinada, su compatibilidad con los sistemas automatizados también está recibiendo atención, asegurando que las fuerzas de actuación permanezcan dentro de los límites funcionales.

En varias regiones, la comunidad de ingeniería se está involucrando en una investigación colaborativa para comprender mejor la fatiga material, particularmente en relación con la bola de sello duro bajo presiones fluctuantes y exposiciones químicas. Estos estudios informan a los futuros protocolos de diseño, ayudando a los fabricantes a desarrollar válvulas que se alineen mejor con los estándares internacionales de seguridad y rendimiento.

El panorama industrial está impulsando la innovación tangible en el ámbito de los componentes de control de flujo. Tanto la bola de foca dura como la válvula de bola de foca son fundamentales para estas mejoras, ofreciendo soluciones que satisfacen las necesidades prácticas de las aplicaciones en evolución. A medida que las industrias continúan empujando los límites del rendimiento y la confiabilidad, es probable que mejoran más mejoras en el diseño, las pruebas y la integración continúen dando forma al futuro de estos componentes mecánicos esenciales.